через

регулятор мощности. Доведение печи "Buller"

до нынешней высокой эффективности использования

топлива потребовало привлечения к опытным работам научных сотрудников

Восточно-Украинского университета и не один год экспериментов.

через

регулятор мощности. Доведение печи "Buller"

до нынешней высокой эффективности использования

топлива потребовало привлечения к опытным работам научных сотрудников

Восточно-Украинского университета и не один год экспериментов.История печей типа "Буллерьян" (Bullerjan) импортного производства в Украине начинается с 1996 года. Первая печь украинского производства, выпущенная нашим предприятием, была реализована 13 ноября 1997 года в городе Луганске одному из частных предпринимателей, поверившему в эту идею. Отсюда возникают вопросы по поводу заявлений некоторых "последователей" о новых гениальных разработках их конструкторов в 2005 году и прочее. Единственными их инновациями являются уменьшение толщины металла, используемого при производстве печей, и превращение экономичной высокоэффективной печи в обыкновенную "буржуйку", что свидетельствует о полном непонимании этими "гениями" процессов происходящих при горении топлива.

Еще из курса химии средней школы известно, что горение является процессом окисления топлива, сопровождающимся выделением тепловой энергии и световым излучением. На открытом воздухе воспламенение древесины начинается уже при температуре близкой к 275°С и сопровождается светящимся пламенем. При этом из дров выделяются горючие газы, спирты, альдегиды, прочие углеводороды, продукты пиролиза, окись углерода. Скорость сгорания углей зависит от диффузии молекул кислорода из поступающего воздуха.

Иное дело внутри печи. При переходе печи в режим тлеющего горения из-за несколько удлиняющихся языков пламени может возникнуть ошибочное впечатление, что она буквально переполняется огнем. На самом деле в этот момент стенки топливника не нагреваются, а остывают. Дожигание первичных продуктов горения топлива, в чем и заключается идея печей «Буллерьян», не происходит. Причина заключается в том, что в топке не хватает кислорода, а выделяющиеся горючие газы не сгорают, а, наоборот, охлаждают стенки печи. Другой причиной, препятствующей воспламенению горючих газов процесса пиролиза древесины, является их низкая концентрация в среде над топливом.

Создание оптимальных условий для эффективного сжигания топлива, которое достигается за счет дожигания первичных продуктов горения, и является основной задачей при определении геометрических параметров печи.

На первый взгляд задача не очень сложная. Кажется, что достаточно разделить внутренний объем печи на две камеры, подать вторичный воздух в зону перед перегородкой и дожигание печных газов обеспечено.

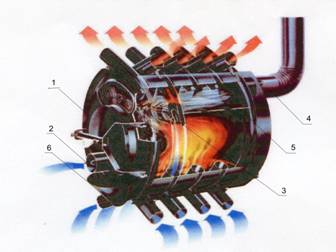

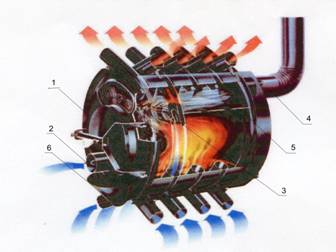

Однако, не все так просто. Как показали

многочисленные опыты, на процесс горения

значительное влияние оказывают: геометрическая форма печи, соотношение между

объёмами первой и второй камер, положение загрузочной дверцы (1) с регулятором

мощности (2), форма инжекторов (3), обязательное наличие регулятора-газификатора

(4), суммарное сечение отверстий инжекторов,

а также зазоров, обеспечивающих равномерное горение дожигаемых газов, а не

взрывообразные вспышки, сопровождаемые выбросами  через

регулятор мощности. Доведение печи "Buller"

до нынешней высокой эффективности использования

топлива потребовало привлечения к опытным работам научных сотрудников

Восточно-Украинского университета и не один год экспериментов.

через

регулятор мощности. Доведение печи "Buller"

до нынешней высокой эффективности использования

топлива потребовало привлечения к опытным работам научных сотрудников

Восточно-Украинского университета и не один год экспериментов.

Наличие перегородки между камерами (5) в печи имеет двойное назначение. Во-первых - разделение зон горения основного топлива и дожигаемых газов, во-вторых - обеспечение максимального нагрева верхней части теплообменных труб. Ведь чем больше разница между температурами верхних и нижних концов труб, тем большее количество воздуха печь "прокачает" вокруг себя за единицу времени.

Этот момент зачастую игнорируется некоторыми

производителями, которые в погоне за![]()

![]()

![]() экономией

материалов делают теплообменные трубы более короткими без учета законов термо и

аэродинамики. Кроме того они не учитывают, что перегородка является одним из

самых нагруженных в плане температуры узлом. Поэтому применяют для ее

изготовления сталь толщиной 3 и менее миллиметров, что является недопустимым.

экономией

материалов делают теплообменные трубы более короткими без учета законов термо и

аэродинамики. Кроме того они не учитывают, что перегородка является одним из

самых нагруженных в плане температуры узлом. Поэтому применяют для ее

изготовления сталь толщиной 3 и менее миллиметров, что является недопустимым.

В последнее время некоторые производители печей с целью снижения трудозатрат стали помещать теплообменные трубы внутрь топки, накрывая их цельным листом металла. Такое новшество не только отрицательно сказывается на эффективности печи, так как уменьшает количество воздуха, проходящего через теплообменные трубы, но и делает печь опасной при эксплуатации. Это связано с тем, что при производстве печей типа "буллерьян" применяются сварные трубы, что вполне допустимо при классическом способе производства с соблюдением условия, что трубные швы будут располагаться снаружи печи. В этом случае даже полное повреждение (раскрытие) швов никак не отражается на безопасности эксплуатации печи. Отапливаемое помещение остается полностью изолированным от топки. При "рационализаторском" же подходе к производству печей здоровье и даже жизнь потребителей подвергается опасности. Причина заключается в следующем. Теплообменные трубы оказываются полностью помещенными в топку. Их охлаждение значительно ухудшается по причине снижения скорости движения воздуха и отсутствия возможности передачи ими тепла в отапливаемое помещение за счет инфракрасного излучения. При этом резко повышается вероятность повреждения сварочного шва труб и, как следствие, попадания угарного газа в отапливаемое помещение. Естественно, вследствие отсутствия визуального контроля за состоянием теплообменных труб, начало поступления в помещение ядовитых продуктов сгорания топлива не может быть зафиксировано.

Также следует отметить, что максимальным температурным нагрузкам подвергаются передняя и задняя стенки печи. Поэтому с целью обеспечения пожарной безопасности и долговечности печи они должны иметь толщину не менее 4 миллиметров.

К таким же нагруженным в плане воздействия высоких температур элементам печи относится и загрузочная дверь. Не учитывая этого, некоторые производители в погоне за снижением себестоимости применяют для её изготовления даже сталь толщиной всего 2 мм, при этом не устанавливая тепловой отбойник на дверце. Они даже позволяют себе ставить на дверь стекло (которое закоптится через несколько часов работы печи и может быть повреждено при загрузке топливника либо падающими горящими поленьями), что для печей типа "буллерьян" бессмысленно и пожароопасно, причем, применяют стекло не предназначенное для эксплуатации в условиях открытого огня. Утверждение о том, что температура при сжигании дров в зоне стекла превышает 650°С и стекло за счет этого самостоятельно очистится, не соответствует действительности, так как печи данного типа являются теплогенераторами длительного горения, у которых основной режим сжигания топлива - тлеющий.

А чего стоят разговоры о том, что в дверце применяется специально закаленное стекло? Всем известно, что при ударе закаленное стекло рассыпается на мельчайшие осколки и путь к пожару открыт! Если уж так хочется поставить стекло в дверцу, то нужно ставить стеклокерамику применяемую в каминных топках, что приведет к резкому удорожанию печи.

Замена регулятора мощности на элементарный регулятор подачи воздуха в топливник (обычное «поддувало») вообще является прямым путем к пожару. Зольник (6) - обязательный атрибут печи. Он служит не в роли совка для удаления золы, а является средством повышения пожарной безопасности, предупреждая возможное падение жара и горячей золы на пол.

Подводя итог всему вышеизложенному, мы хотим посоветовать потребителю при выборе печи обращать внимание на следующие факторы:

- насколько сильно отличается конструкция предлагаемой печи от концептуальной модели и, если да, то в лучшую ли сторону?

- не сэкономил ли производитель на материалах и не сильно ли упростил конструкцию?

- обеспечена ли в полной мере пожаробезопасность печи?

- позаботился ли производитель о Вашем здоровье и безопасности в процессе ее эксплуатации?

Надеемся, что данная информация, будет полезной потенциальному покупателю печей "буллерьян" и в значительной мере облегчит ему задачу выбора из аналогичной продукции различных производителей.

Дополнительную информацию Вы можете получить по телефонам, указанным на нашем сайте.